Fiabilité des produits et appareils électriques

Parmi les propriétés qui déterminent la qualité d'un produit électrique, une place particulière est occupée par la fiabilité - la capacité du produit à remplir ses fonctions, en maintenant les valeurs des indicateurs de qualité inchangées dans le temps ou dans des limites prédéterminées.

Parmi les propriétés qui déterminent la qualité d'un produit électrique, une place particulière est occupée par la fiabilité - la capacité du produit à remplir ses fonctions, en maintenant les valeurs des indicateurs de qualité inchangées dans le temps ou dans des limites prédéterminées.

Produit électrique — un produit destiné à la production ou la conversion, la transmission, la distribution ou la consommation d'énergie électrique (GOST 18311-80).

Tout produit ou appareil électrique peut être dans l'un des états suivants :

-

droit

-

défectueux,

-

fonctionnement

-

ne fonctionne pas

-

limitant.

Un produit qui fonctionne bien fonctionne également, mais un produit qui fonctionne n'est pas nécessairement un bon produit. Par exemple, des dommages au boîtier du générateur (bosses, rayures, défauts de la surface peinte, etc.) rendent le générateur inutilisable, mais en même temps il reste fonctionnel.

En règle générale, l'état de fonctionnement du produit est déterminé par la liste des paramètres spécifiés dans la documentation et les limites autorisées pour leur modification. La perte de productivité est appelée rejet.

Les raisons de l'échec peuvent être à la fois le dépassement du niveau autorisé d'influences externes et les défauts du produit... N'oubliez pas que tous les défauts ne conduisent pas à l'échec. La défaillance d'un produit s'apprécie par l'apparition de bruit, l'apparition d'odeur d'isolant brûlé et de matériaux d'imprégnation, une surchauffe, une modification des lectures des appareils et instruments de contrôle, etc.

De par leur nature, tous les défauts et dommages peuvent être :

-

électrique

-

mécanique

L'électricité comprend les contacts cassés, les courts-circuits, les circuits ouverts, les erreurs de connexion, etc.

Les défauts mécaniques sont des dysfonctionnements dans l'assemblage des éléments, des systèmes de transmission des servomoteurs aux commandes, des actionneurs, des pièces mobiles des relais et des contacteurs, etc.

Concernant les règles, méthodes et moyens de contrôle, les défauts sont répartis en :

-

explicitement, pour la détection desquels la documentation fournit des règles, des méthodes ou des contrôles,

-

cachés pour lesquels ils ne sont pas destinés.

Par exemple, si la qualité d'une pièce est contrôlée uniquement en mesurant ses dimensions géométriques, alors l'écart de ces dimensions par rapport à la tolérance sera un défaut évident. Dans le même temps, des fissures et des vides peuvent exister à l'intérieur de la pièce et ne peuvent pas être détectés lors de la mesure des dimensions de la pièce. Avec la méthode de contrôle adoptée, ces défauts seront cachés. Pour détecter les défauts cachés, d'autres règles, méthodes et moyens de contrôle sont utilisés, qui ne sont pas prévus dans la documentation de ce produit, en particulier, les vides et les fissures peuvent être détectés par examen aux rayons X.

Des dysfonctionnements peuvent survenir pour diverses raisons, mais s'ils ne sont pas liés au dysfonctionnement d'autres éléments, ils sont alors appelés indépendants.Une défaillance résultant d'une autre défaillance est considérée comme dépendante (par exemple, défaillance d'un transistor après déconnexion de sa base au circuit).

Habituellement, la fiabilité est associée à l'absence de pannes, c'est-à-dire à sa fiabilité.

En général, la fiabilité comprend, en plus de la fiabilité, des propriétés telles que la durabilité, la maintenance, la préservation... On l'appelle généralement une évaluation quantitative des propriétés incluses dans la fiabilité indicateurs de fiabilité... La principale différence entre les indicateurs de fiabilité et les autres indicateurs est que, quelle que soit la dimension, ce sont toutes des caractéristiques non aléatoires de variables aléatoires.

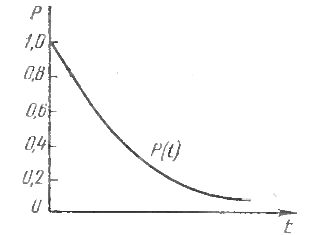

Expliquons le contenu d'une propriété telle que la fiabilité, exprimée par l'indicateur «probabilité de fonctionnement sans défaillance». Supposons qu'au temps t = 0, n produits similaires soient simultanément impliqués dans le travail. Après un intervalle de temps Δt = t, il y aura m produits à servir. Ensuite, la probabilité de fonctionnement sans défaillance au temps t - P (t) peut être définie comme le rapport de m - le nombre de produits qui fonctionnent au temps t au nombre total de produits n, c'est-à-dire

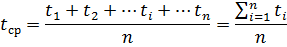

Dans le fonctionnement simultané de n produits, un tel instant t1 se produit lorsque le premier produit tombe en panne. A l'instant t2, le second produit tombe en panne. Avec un fonctionnement suffisamment long, il arrivera un moment tn où le dernier des n produits tombera en panne. Puisque tn> … t2> t1, il est impossible de déterminer de manière unique le temps de fonctionnement d'un autre produit à partir du temps de fonctionnement d'un produit. Par conséquent, la durée du travail est déterminée comme une valeur moyenne

D'après le graphique (Fig. 1), on peut voir que la probabilité d'un fonctionnement sans panne change avec le temps.A l'instant initial, la probabilité de fonctionnement sans panne P (t) = 1, et pendant le temps moyen de fonctionnement sans panne tcp, la valeur de P (t) diminue de 1 à 0,37.

Pendant 5 tcp, presque tous les n produits échoueront et P(t) sera pratiquement nul.

Figure 1. Dépendance de la probabilité de fonctionnement sans panne du produit par rapport au temps

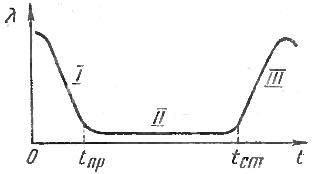

Riz. 2. Dépendance du taux de défaillance des produits au temps

Les dommages au produit dépendent de la durée de son fonctionnement. La probabilité de défaillance du produit dans chaque unité de temps, si la défaillance ne s'est pas encore produite, est caractérisée par le taux de défaillance et notée λ (t). Cet indicateur est appelé caractéristique lambda. Trois périodes principales d'évolution de λ dans le temps peuvent être distinguées (Fig. 2): I-la période d'épuisement allant de 0 à tpr, II-la période de fonctionnement normal de tpr à tst, III - la période de vieillissement de tst à ∞ …

Dans la période I, le degré de dommage augmente, ce qui s'explique par la présence dans le produit d'éléments présentant des vices cachés, des violations des processus technologiques de production du produit, etc. La période II se distingue par la constance relative de λ (t), qui s'explique par l'absence de vieillissement des éléments. Après la fin de la période II, λ (t) augmente fortement du fait d'une augmentation du nombre d'éléments défaillants du fait du vieillissement et de l'usure. Le fonctionnement du produit pendant la période III devient économiquement irréalisable en raison de la forte augmentation des coûts de réparation. Par conséquent, la période de temps avant tst détermine la durée de vie moyenne du produit avant élimination.

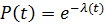

Le taux de défaillance λ (t) et la probabilité de fonctionnement sans défaillance P (t) du produit sont liés entre eux par le rapport

Cette expression s'appelle la loi exponentielle de fiabilité.

La valeur des indicateurs de fiabilité enregistrés dans la documentation technique du produit doit être confirmée par des tests de fiabilité spéciaux, en modélisant les processus de défaillances aléatoires d'appareils spéciaux, y compris à l'aide d'un ordinateur ou par calcul. Il convient de noter que la méthode de calcul est presque toujours utilisée dans la conception d'un produit, que d'autres méthodes soient utilisées ou non pour confirmer la fiabilité.

Lors du calcul de la fiabilité d'un produit, soit des indicateurs tabulaires de la fiabilité des éléments inclus dans le produit sont utilisés, soit des données obtenues par l'une des méthodes ci-dessus pour des produits similaires à ceux conçus.

Parmi les méthodes de calcul de fiabilité connues, la plus simple est la méthode des coefficients, pour laquelle le taux d'endommagement λ (t) est constant dans le temps. Si nécessaire, l'influence des modes de fonctionnement et des conditions de fonctionnement sur la fiabilité du produit est prise en compte par les facteurs de correction k1, k2,... kn

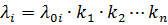

Le degré de défaillance d'un élément donné dans des conditions de fonctionnement réelles λi est calculé par la formule

où λоi est la valeur tabulaire du degré d'endommagement d'un élément fonctionnant dans des conditions normales, k1 ... kn sont des coefficients de correction dépendant de divers facteurs d'influence.

Les valeurs du coefficient k1 en fonction de l'influence des facteurs mécaniques dans différentes conditions de fonctionnement sont données ci-dessous :

Conditions d'exploitation Facteur de correction Laboratoire 1,0 Impatient 1,07 Navire 1,37 Automobile 1,46 Chemin de fer 1,54 Avion 1,65

Le coefficient k2, en fonction des facteurs climatiques de l'environnement, peut prendre les valeurs suivantes :

Température Humidité Facteur de correction +30,0±10,0 65±5 1,0 +22,5±2,5 94±4 2,0 +35,0±5,0 94±4 2,5

Les facteurs de correction pour d'autres facteurs peuvent être trouvés dans les manuels de fiabilité.

Les tests de fiabilité spéciaux sont la principale méthode de confirmation des indicateurs de fiabilité spécifiés dans la documentation technique. Ces tests sont effectués périodiquement pendant la période établie par les spécifications techniques (TU) du produit, ainsi qu'en cas de changements dans la technologie de production du produit ou de changements dans les composants et les matériaux, si ces changements peuvent affecter la fiabilité du produit. Les spécifications techniques contiennent un programme de test de fiabilité contenant, en plus des sections prévues par les normes ESKD, un plan de test.

Plan de test - règles qui déterminent le nombre de produits à tester, la procédure de test et les conditions de leur résiliation.

Le plan de test le plus simple est lorsque n produits similaires sont testés simultanément, les produits défectueux ne sont pas remplacés ou réparés, les tests sont arrêtés soit après un temps de test prédéterminé, soit après que chacun des produits opérationnels restants ait fonctionné pendant un temps prédéterminé.

Les indicateurs de fiabilité du produit peuvent également être déterminés à la suite de la collecte et du traitement d'informations sur les performances du produit pendant son fonctionnement.Les formes de documents valables dans différentes industries diffèrent entre elles, mais indépendamment de cela, elles doivent refléter les informations suivantes :

-

la durée totale du produit,

-

Conditions d'utilisation,

-

la durée de fonctionnement du produit entre les pannes,

-

nombre et caractéristiques des dommages,

-

la durée de la réparation pour éliminer un dommage spécifique,

-

type et quantité de pièces de rechange utilisées, etc.

Afin d'obtenir des indicateurs fiables de la fiabilité des produits basés sur des données opérationnelles, les informations sur les pannes et les défauts doivent être continues dans le temps.