Moteurs électriques à haute fréquence

Lors du meulage de petits trous, des vitesses de broche de meulage très élevées sont nécessaires pour obtenir des vitesses de coupe adéquates. Ainsi, lors du meulage de trous de 5 mm de diamètre avec un cercle de 3 mm de diamètre à une vitesse de seulement 30 m/s, la broche doit avoir une vitesse de rotation de 200 000 tr/min.

Lors du meulage de petits trous, des vitesses de broche de meulage très élevées sont nécessaires pour obtenir des vitesses de coupe adéquates. Ainsi, lors du meulage de trous de 5 mm de diamètre avec un cercle de 3 mm de diamètre à une vitesse de seulement 30 m/s, la broche doit avoir une vitesse de rotation de 200 000 tr/min.

L'application pour augmenter la vitesse de la transmission par courroie est limitée par les révolutions maximales admissibles de la courroie. La vitesse de rotation des broches entraînées par des courroies ne dépasse généralement pas 10 000 tours par minute, et les courroies glissent, tombent rapidement en panne (après 150 à 300 heures) et créent des vibrations pendant le fonctionnement.

Les roues pneumatiques à grande vitesse ne sont également pas toujours adaptées en raison de la douceur très importante de leurs caractéristiques mécaniques.

Le problème de la création de broches à grande vitesse est particulièrement important pour la production de roulements à billes, où une rectification intérieure et de rainure de haute qualité est requise. A cet égard, de nombreux modèles d'électrobroches avec des vitesses de rotation de 12 000 à 50 000 tr/min et plus sont utilisés dans l'industrie des machines-outils et des roulements à billes.

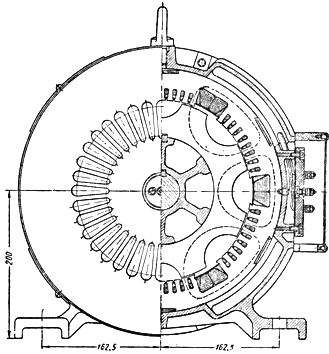

La broche électrique (Fig. 1) est une broche de meulage à trois nez avec un moteur à cage d'écureuil haute fréquence intégré. Le rotor du moteur est situé entre deux éperons à l'extrémité de la broche opposée à la meule.

Les constructions à deux ou quatre appuis sont moins souvent utilisées. Dans ce dernier cas, l'arbre du moteur est relié à la broche à l'aide d'un accouplement.

Le stator du moteur de broche est assemblé à partir de tôle d'acier électrique. Il y a une bobine bipolaire dessus. Le rotor du moteur à des vitesses de rotation allant jusqu'à 30 à 50 000 tours par minute est également composé de tôle et équipé d'un enroulement de court-circuit conventionnel. Ils tendent à réduire au maximum le diamètre du rotor.

A des vitesses supérieures à 50 000 tr/min, en raison de pertes importantes, le stator est équipé d'un carter avec refroidissement par eau courante. Les rotors des moteurs conçus pour fonctionner à de telles vitesses sont réalisés sous la forme d'un cylindre en acier massif.

Le choix du type de roulement revêt une importance particulière pour le fonctionnement des électrobroches. Des roulements sphériques de précision accrue sont utilisés à des vitesses de rotation allant jusqu'à -50 000 tr/min.Ces roulements doivent avoir un jeu maximal ne dépassant pas 30 microns, ce qui est obtenu par un remplissage approprié. Les roulements fonctionnent avec une précharge créée à l'aide de ressorts calibrés. Il faut faire très attention lors du calibrage des ressorts de précharge des roulements à billes et de la sélection de leur ajustement.

À des vitesses de rotation supérieures à 50 000 tours par minute, les paliers lisses fonctionnent de manière satisfaisante lorsqu'ils sont refroidis intensivement par de l'huile de travail fournie par une pompe spéciale. Parfois, le lubrifiant est fourni à l'état pulvérisé.

Les électrobroches haute fréquence 100 000 tr/min sont également construites sur des paliers aérodynamiques (paliers lubrifiés à l'air).

La production de moteurs électriques à haute fréquence nécessite une fabrication très précise des pièces individuelles, un équilibrage dynamique du rotor, un assemblage précis et la garantie d'une stricte uniformité de l'entrefer entre le stator et le rotor.

En relation avec ce qui précède, la production de broches électriques est réalisée selon des conditions techniques particulières.

Figue. 1. Broche de meulage électrique à haute fréquence.

Le rendement des moteurs à haute fréquence est relativement faible. Cela est dû à la présence de pertes d'acier accrues et de pertes par frottement des roulements.

Les dimensions et le poids des moteurs électriques à haute fréquence sont relativement faibles.

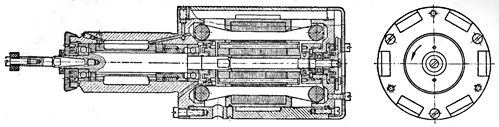

Riz. 2. Broche électrique moderne à haute fréquence

L'utilisation de broches électriques au lieu d'entraînements par courroie dans la production de roulements à billes augmente la productivité du travail des rectifieuses internes d'au moins 15 à 20% et réduit considérablement les rejets de conicité, d'ovalité et de propreté de surface. La durabilité des broches de meulage est augmentée de 5 à 10 fois ou plus.

L'utilisation de broches à grande vitesse pour percer des trous de diamètre inférieur à 1 mm présente également un grand intérêt.

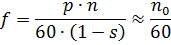

La fréquence du courant alimentant le moteur électrique haute fréquence est choisie en fonction de la vitesse de rotation requise n du moteur électrique selon la formule

puisque p = 1.

Ainsi, à des vitesses de rotation des électrobroches de 12 000 et 120 000 tr/min, des fréquences de 200 et 2 000 Hz sont nécessaires, respectivement.

Des générateurs haute fréquence spéciaux étaient auparavant utilisés pour alimenter les moteurs haute fréquence.Désormais, à ces fins, des convertisseurs de fréquence statiques sont utilisés sur des transistors à effet de champ à grande vitesse.

En figue. 3 montre un générateur à induction synchrone triphasé de production nationale (type GIS-1). Comme on peut le voir sur le dessin, il existe des rainures larges et étroites sur le stator d'un tel générateur. L'enroulement de champ, dont les bobines sont situées dans les larges fentes du stator, est alimenté en courant continu. Le champ magnétique de ces enroulements est enfermé à travers les dents du stator et les saillies du rotor, comme illustré à la fig. 3 avec ligne pointillée.

Riz. 3. Générateur de courant à induction avec fréquence accrue.

Lorsque le rotor tourne, le champ magnétique se déplaçant le long des protubérances du rotor traverse les spires de l'enroulement à courant alternatif situé dans les encoches étroites du stator et induit un e alternatif. etc. C. La fréquence de ce e. etc. c dépend de la vitesse de rotation et du nombre d'oreilles du rotor. Les forces électromotrices induites par le même flux dans les enroulements inducteurs s'annulent en raison de l'activation imminente des bobines.

La bobine d'excitation est alimentée par un redresseur au sélénium connecté au secteur alternatif. Le stator et le rotor ont des noyaux magnétiques en tôle d'acier.

Les générateurs avec la conception décrite sont produits avec une puissance nominale de 1,5 ; 3 et 6 kW et à des fréquences de 400, 600, 800 et 1200 Hz. La vitesse de rotation nominale des générateurs synchrones est de 3000 tr/min.