Câbles d'alimentation haute tension avec isolation en papier gainé de plomb et presse-étoupes

Les câbles électriques sont destinés au transport et à la distribution de l'électricité dans la zone et à son alimentation avec des collecteurs de courant.

Bien que les câbles soient plus coûteux à installer que les lignes aériennes, ils sont de plus en plus utilisés comme solution privilégiée. Aujourd'hui, les câbles haute tension fonctionnent principalement à des niveaux de tension de 380 kV, 110 kV, 35 kV, 20 kV, 10 kV et 400 V.

Alors qu'aujourd'hui presque seuls des câbles à isolation plastique sont produits et Gaine XLPE, le câble haute tension classique est le câble dit en papier.

Les câbles XLPE ont commencé à être largement posés avant les années 1980, bien que dans certains pays, ce processus ait commencé plus tard. Une caractéristique particulièrement notable de ce niveau de tension est la grande variété de types de câbles polymères alternatifs.

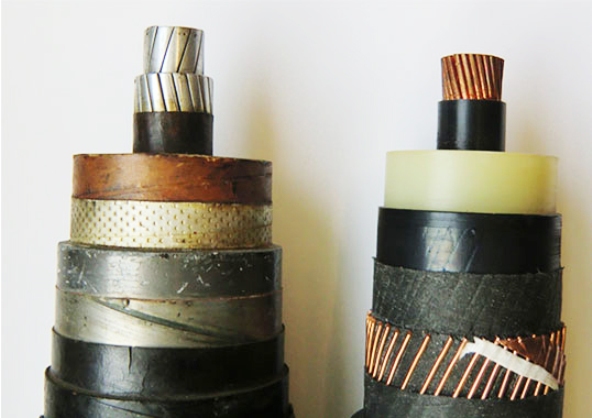

Câbles d'alimentation isolés au papier (à gauche) par rapport au câble XLPE

Câbles d'alimentation avec isolation en papier imprégné

Les câbles de plomb isolés au papier ont presque la même structure de base pour des niveaux de tension de 400 V à 35 kV.Ils ont été utilisés pour la transmission d'énergie depuis l'introduction des premiers systèmes d'alimentation à la fin du 19e siècle.

Câble d'alimentation blindé sous gaine de plomb du XXe siècle

Pour des tensions de fonctionnement jusqu'à 35 kV inclus, ces câbles sont réalisés avec une isolation en papier de câble imprégné de colophane d'huile dans une gaine et une armure en plomb, selon les conditions de pose.

Les câbles et les fils posés sur les navires utilisés dans les industries minières et manufacturières et dans l'agriculture sont principalement fabriqués avec une isolation en caoutchouc ou en plastique dans un tuyau flexible en caoutchouc ou en PVC.

Les câbles d'alimentation se distinguent par le nombre de conducteurs : un, deux, trois et quatre conducteurs. Les conducteurs peuvent être monofilaires ou multifilaires et de forme ronde, sectorielle, segmentée et ovale.

Comme mentionné ci-dessus, un câble à trois fils avec une tension allant jusqu'à 6 kV est apparu à la fin du XIXe siècle. Au début, c'était un câble avec des fils de cuivre ronds, une épaisse couche d'isolant imprégné de papier sur les fils et la même épaisseur avec une couche d'isolant commune (ceinture) sur les fils isolés torsadés ensemble, c'est-à-dire sous un plomb gaine.

Un exemple de câble en plomb dans une publicité de Kabelwerke Brugg de 1927.

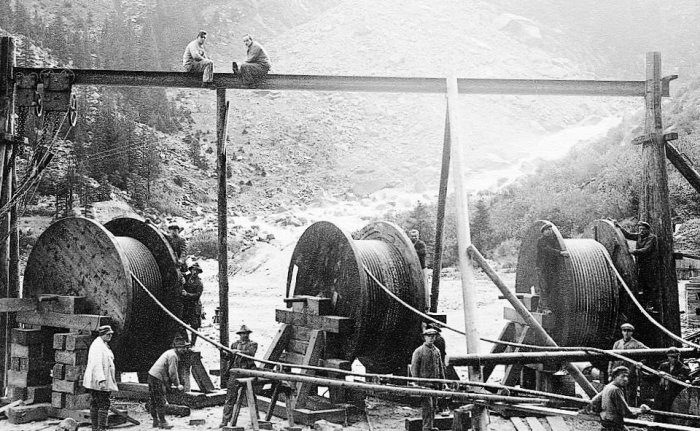

Pose d'un câble 30 kV en Allemagne en 1928.

Le développement du câble d'alimentation va dans le sens de l'augmentation de la tension de fonctionnement du câble et de la fiabilité de son fonctionnement, mais pas en augmentant encore l'épaisseur de la couche d'isolation, mais en améliorant la qualité et en améliorant l'utilisation du câble d'isolation matériau dans le câble.

L'amélioration des indicateurs économiques du câble, c'est-à-diresurtout, la réduction de son prix est déterminée par l'économie de matériaux de base grâce à leur meilleure utilisation et à l'amélioration du processus technologique (réduction du cycle de production, réduction des déchets et des rebuts en production).

Dans les années 1920, les conducteurs ronds des câbles électriques multiconducteurs ont été remplacés par des conducteurs de segment et de secteur, car le niveau de production de câbles avait tellement augmenté à cette époque qu'il était devenu possible de produire des câbles électriques fiables avec des conducteurs non ronds jusqu'à 10 kV inclus. .

Le principal type de câble d'alimentation en papier imprégné est le câble secteur.

Ce câble possède une couche isolante sur chaque âme (isolation de phase) et une couche isolante commune sur les trois âmes isolées torsadées ensemble (isolation en ceinture).Un tel câble est appelé câble à isolation en ceinture ou, selon le type de champ électrique dans il, un câble à champ non radial, et par le type d'imprégnation - câble à imprégnation visqueuse.

Pour désigner un câble de ce type, des symboles (marques) sont utilisés selon le type de blindage et de gaine extérieure, par exemple :

- SG - câble sans armure et capuchons sur le fil,

- CA — une couche d'asphalte est appliquée sur la gaine de plomb,

- SB - au-dessus du plomb se trouve une armure de deux bandes d'acier et une couverture de fil de câble imprégné de bitume (jute),

- SBG - identique à la conception précédente mais sans revêtement en jute sur le pare-chocs,

- OP et SK — câble avec une armure de fils plats ou ronds.

La première lettre de la marque indique la présence d'une coque, et la dernière indique le type de housses de protection.

Afin d'économiser le plomb en réduisant le diamètre des câbles électriques multiconducteurs (à deux, trois et quatre conducteurs), les conducteurs du câble ne sont pas ronds, mais en forme de secteur ou de segment.

Un câble à trois conducteurs avec des conducteurs sectoriels a un diamètre d'environ 15 % inférieur à celui d'un câble avec des conducteurs ronds de même section. L'économie de plomb résultant de l'introduction de conducteurs sectoriels dans les câbles à trois conducteurs peut être estimée à 20 % en moyenne.

Les conducteurs d'un câble triphasé peuvent avoir la forme d'un ovale se rapprochant d'une ellipse. L'avantage de cette forme de veine est que la veine ovale n'a pas d'angles aussi pointus que la veine en secteur.

L'utilisation d'un conducteur ovale dans les câbles à haute tension de 35 kV peut apporter une certaine compensation aux variations thermiques de la composition d'imprégnation dans la couche isolante du câble et ainsi améliorer la qualité du câble.

Les principaux matériaux isolants à partir desquels la couche isolante du câble d'alimentation est fabriquée dans l'usine de câbles sont le papier pour câble et le composé de lecture.

L'imprégnation de la couche de papier du câble est réalisée afin de remplacer l'air dans le papier et entre les couches de rubans de papier par de l'huile minérale ou un autre composé d'imprégnation plus résistant en connexion électrique.

Le rôle du papier n'est pas seulement de retenir le composé d'imprégnation. La présence de papier dans la couche isolante du câble permet d'obtenir une couche isolante dont la résistance à la rupture est environ 3 fois supérieure à la résistance à la rupture du mélange d'imprégnation.

Le papier de câble utilisé pour la réalisation de la couche isolante des câbles d'alimentation doit présenter certaines propriétés mécaniques qui assurent un chevauchement serré des bandes de papier sur l'âme du câble, propriétés physiques nécessaires à la bonne mise en œuvre du procédé d'imprégnation, et ne doit pas contenir d'impuretés, qui réduisent les propriétés électriques du papier après imprégnation.

La construction du câble 20 et 35 kV avec isolation de ceinture ne peut pas assurer une fiabilité de fonctionnement suffisante, principalement en raison de la présence de composantes de gradient tangentiel dans l'isolation du câble causées par la non-radialité du champ électrique.

A cette tension, on applique une structure à trois veines de plomb torsadées en une armure en bande commune, classiquement désignée par la marque OSB. Cette conception a été proposée pour la première fois en 1923 par A. Yakovlev et S. M. Bragin.

Les câbles haute tension pour des tensions supérieures à 20 kV ont toujours été produits sous forme de câble unipolaire, c'est-à-dire avec un champ électrique radial, car dans ce cas la fiabilité du câble à haute tension revêt une importance particulière.

Pour 110 et 220 kV, ils sont principalement utilisés câbles remplis d'huile dont la principale caractéristique est que l'isolant en papier de ce câble est imprégné d'huile minérale à faible viscosité, qui peut facilement se déplacer le long du câble le long de l'âme centrale creuse sous l'influence de la surpression créée dans le câble.

Lorsque la température du câble change, l'huile en mouvement libre permet de compenser à l'aide d'équipements électriques les changements de température dans le volume de la couche isolante, qui dans le câble à imprégnation visqueuse entraînent la formation de vides et la destruction.

La présence d'une âme creuse permet de sécher et d'alimenter le câble en production de sorte qu'il ne reste pratiquement aucune bulle ni inclusion de gaz.

En production, le câble est enroulé sur un tambour et relié à un réservoir d'huile spécial sous une certaine pression positive. Grâce à ce dispositif, les inclusions de gaz ne se forment pas dans le câble, même avec des changements de température importants.

Câble moderne OSB-35 3×120 pour tension 35 kV

Joints de câble

Des cosses de câble et des connecteurs sont fournis pour permettre aux câbles d'être connectés à d'autres équipements ou entre eux.

Étant donné que les câbles sont fabriqués sur une longueur limitée, des raccords de connexion - appelés presse-étoupes - sont nécessaires. Le rôle du décodeur câble est de connecter les deux extrémités du câble l'une à l'autre.

Une démonstration d'une liaison par câble 30 kV du Musée de Leipzig qui, une fois ouverte, montre le fonctionnement d'une telle liaison par câble :

La connexion directe du fil d'aluminium est soudée et usinée avec une lime en aluminium. Dans le cas des fils de cuivre, les soi-disant manchons à souder sont placés, les âmes des câbles et soudées.

Les conducteurs métalliques nus sont enveloppés à la main avec du papier huilé de 10 à 30 mm de large jusqu'à ce que l'épaisseur de l'isolant soit égale à 2,5 fois l'épaisseur de l'isolant du câble.

Avant l'enroulement, le mélange de câbles et le papier doivent être chauffés à 130 degrés pour que l'humidité puisse s'évaporer. Des poêles à charbon ouverts ont été utilisés pour cela. Bien sûr, cela n'était possible qu'en extérieur.

Pour empêcher l'humidité de pénétrer dans les douilles, une douille intérieure fabriquée en usine en plomb ou en acier galvanisé est utilisée pour connecter les gaines de plomb et les souder fermement.

Peu de temps avant la fin du processus de soudure, un composé de câble est versé dans le trou pour éviter les poches d'air.

Lors de l'exécution du processus d'imprégnation du câble d'alimentation, toutes les mesures doivent être prises pour évaporer l'humidité restant dans la couche d'isolation avant l'imprégnation. et imprégner le plus complètement possible toute la couche isolante du câble, en minimisant les inclusions d'air pouvant se former dans la couche isolante lors des chuchotements NS.

Le composé d'imprégnation doit subir un nettoyage périodique des impuretés mécaniques, un traitement sous vide pour éliminer l'humidité accumulée lors de l'imprégnation du câble et un dégazage pour éliminer le gaz (air) dissous dans celui-ci.

Avant que le soi-disant "manchon intérieur en plomb" soit enfermé dans une enveloppe en acier coulé et rempli d'isolant en résine, des connexions métalliques doivent être réalisées entre le renfort en feuillard d'acier et la gaine en plomb.

Après refroidissement d'au moins 3 heures, la prise installée peut être utilisée très longtemps (30 ans ou plus).

Pour plus d'informations sur l'appareil et la technologie d'installation des joints de câble pour les câbles d'alimentation, voir ici :Connecteurs de câble d'alimentation