Comment fonctionnent les câbles de communication sous-marins transocéaniques

Notre planète entière est étroitement enveloppée dans des réseaux câblés et sans fil à des fins diverses. Une très grande partie de l'ensemble de ce réseau d'information est constituée de câbles de données. Et aujourd'hui, ils sont posés non seulement par voie aérienne ou souterraine, mais même sous l'eau. Le concept de câble sous-marin n'est pas nouveau.

Le début de la mise en œuvre de la première idée aussi ambitieuse remonte au 5 août 1858, lorsque les pays de deux continents, les États-Unis et la Grande-Bretagne, furent enfin reliés par un câble télégraphique transatlantique, qui resta en bon état pendant un mois. , mais a rapidement commencé à s'effondrer et s'est finalement cassé à cause de la corrosion. La communication le long de la route n'a été restaurée de manière fiable qu'en 1866.

Quatre ans plus tard, un câble du Royaume-Uni a été posé vers l'Inde, reliant directement Bombay et Londres. Les meilleurs industriels et scientifiques de l'époque participent au développement des projets : Wheatstone, Thomson, les frères Siemens. Bien que ces événements aient eu lieu il y a un siècle et demi, les gens créaient déjà des lignes de communication de plusieurs milliers de kilomètres de long.

Le travail de la pensée technique dans ce domaine et dans d'autres s'est également développé en 1956.une liaison téléphonique avec l'Amérique est également établie. La ligne peut être appelée "voix d'outre-mer", comme le livre du même nom d'Arthur Clarke, qui raconte l'histoire de la construction de cette ligne téléphonique transocéanique.

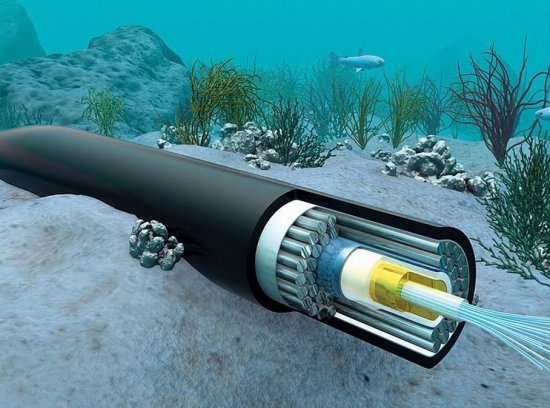

Beaucoup sont sûrement intéressés par la façon dont le câble est conçu, conçu pour fonctionner à une profondeur allant jusqu'à 8 kilomètres sous l'eau. Évidemment, ce câble doit être durable et absolument étanche, suffisamment solide pour résister à une pression d'eau énorme, pour ne pas être endommagé à la fois lors de l'installation et lors d'une utilisation future pendant de nombreuses années.

En conséquence, le câble doit être constitué de matériaux spéciaux permettant de maintenir des caractéristiques opérationnelles acceptables de la ligne de communication même sous des charges de traction mécaniques, et pas seulement lors de l'installation.

Considérez, par exemple, le câble à fibre optique du Pacifique de 9 000 kilomètres de Google qui reliait l'Oregon et le Japon en 2015 pour fournir une capacité de transfert de données de 60 To/s. Le coût du projet était de 300 millions de dollars.

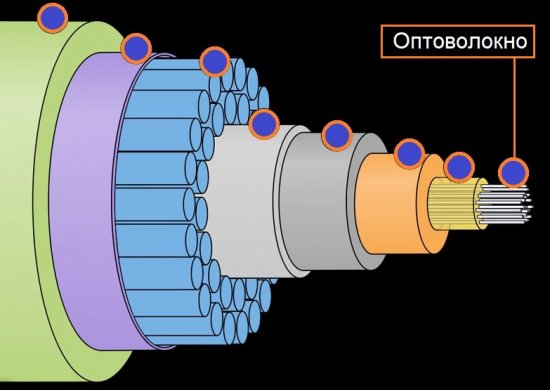

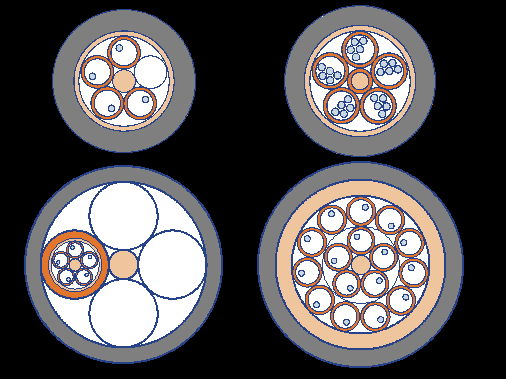

La partie de transmission du câble optique n'a rien d'inhabituel. La principale caractéristique est la protection du câble sous-marin pour protéger le cœur optique transmettant des informations lors de son utilisation prévue à une telle profondeur, tout en augmentant la durée de vie de la ligne de communication. Examinons tour à tour tous les composants du câble.

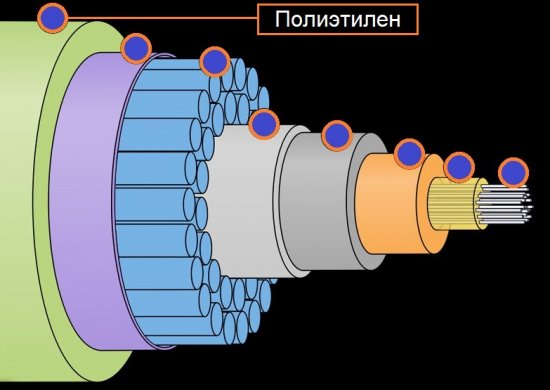

La couche externe d'isolation des câbles est traditionnellement en polyéthylène. Le choix de ce matériau comme revêtement externe n'est pas fortuit.Le polyéthylène résiste à l'humidité, ne réagit pas avec les alcalis et les solutions salines présentes dans l'eau de mer, et le polyéthylène ne réagit pas avec les acides organiques ou inorganiques, y compris l'acide sulfurique même concentré.

Et bien que les eaux de l'océan mondial contiennent tous les éléments chimiques du tableau périodique, c'est le polyéthylène qui est le choix le plus justifié et le plus logique ici, car les réactions avec l'eau de toute composition sont exclues, ce qui signifie que le câble ne souffrira pas de l'environnement.

Le polyéthylène a été utilisé comme isolant et dans les premières lignes téléphoniques intercontinentales construites au milieu du XXe siècle. Mais comme le polyéthylène seul, en raison de sa porosité naturelle, n'est pas en mesure de protéger complètement le câble, des couches de protection supplémentaires sont également utilisées.

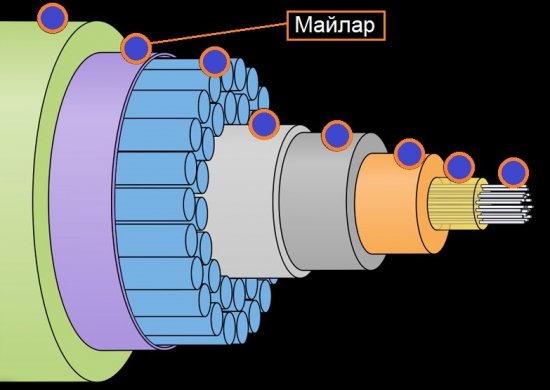

Sous le polyéthylène se trouve un film de mylar, qui est un matériau synthétique à base de polyéthylène téréphtalate. Le polyéthylène téréphtalate est chimiquement inerte, résistant aux environnements très agressifs, sa résistance est dix fois supérieure au polyéthylène, résistant aux chocs et à l'usure. Le mylar a trouvé de nombreuses applications dans l'industrie, notamment spatiale, sans oublier de nombreuses applications dans l'emballage, le textile, etc.

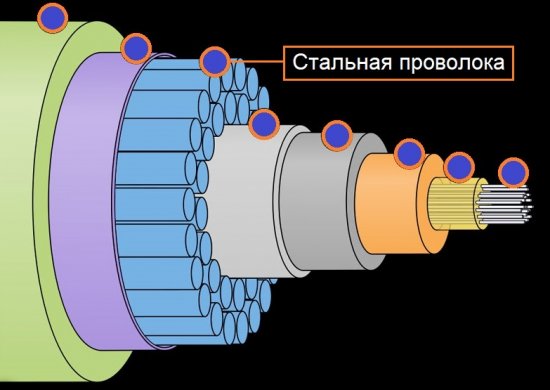

Sous le film de mylar se trouve une armature dont les paramètres dépendent des caractéristiques et de la destination d'un câble particulier. Il s'agit généralement d'une tresse en acier solide qui confère au câble sa solidité et sa résistance aux charges mécaniques externes. Le rayonnement électromagnétique du câble peut attirer les requins, qui peuvent mordre le câble, et le simple fait de se faire attraper par du matériel de pêche peut devenir une menace s'il n'y a pas de raccords.

La présence de renforts en acier galvanisé permet de laisser le câble en toute sécurité au fond sans avoir besoin de le mettre dans une tranchée. Le câble est renforcé en plusieurs couches par une bobine de fil régulière, chaque couche ayant un sens d'enroulement différent de la précédente. En conséquence, la masse d'un kilomètre d'un tel câble atteint plusieurs tonnes. Mais l'aluminium ne peut pas être utilisé car dans l'eau de mer il réagirait avec la formation d'hydrogène et cela serait préjudiciable aux fibres optiques.

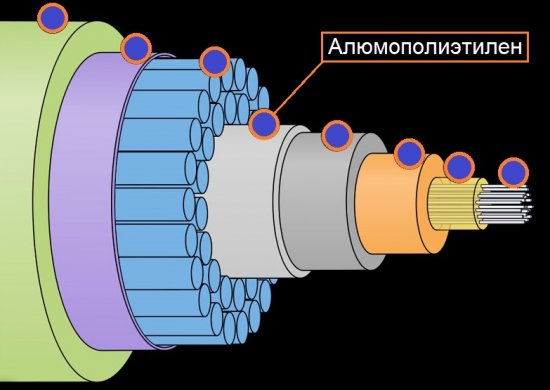

Mais le polyéthylène aluminium suit l'armature en acier, il constitue une couche distincte de blindage et d'imperméabilisation. L'aluminopolyéthylène est un matériau composite composé d'une feuille d'aluminium et d'une feuille de polyéthylène collées ensemble. Cette couche est quasiment invisible dans un grand volume de la structure du câble, puisque son épaisseur n'est que d'environ 0,2 mm.

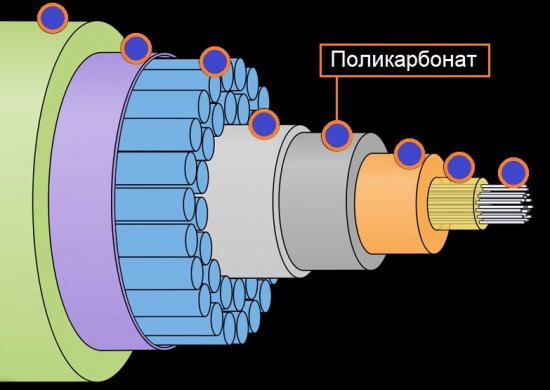

De plus, pour renforcer davantage le câble, il y a une couche de polycarbonate. Il est assez solide tout en étant léger. Avec le polycarbonate, le câble devient encore plus résistant à la pression et aux chocs, ce n'est pas un hasard si le polycarbonate est utilisé dans la fabrication des casques de protection. Entre autres choses, le polycarbonate a un coefficient de dilatation thermique élevé.

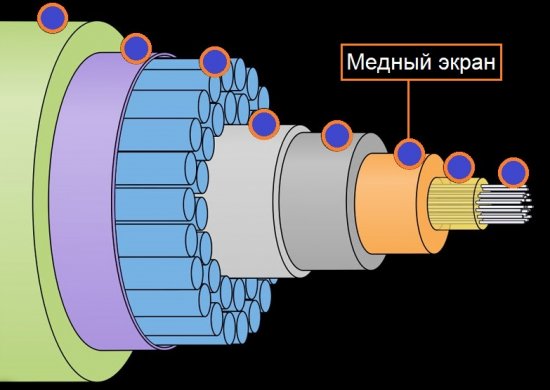

Sous la couche de polycarbonate se trouve un tuyau en cuivre (ou en aluminium). Il fait partie de la structure de l'âme du câble et agit comme un blindage. A l'intérieur de ce tube se trouvent directement des tubes en cuivre avec des fibres optiques fermées.

Le nombre et la configuration des tubes à fibres optiques pour différents câbles peuvent être différents, si nécessaire, les tubes sont correctement entrelacés. Les parties métalliques de la structure servent ici à alimenter les régénérateurs, qui restituent la forme de l'impulsion optique, inévitablement déformée lors de la transmission.

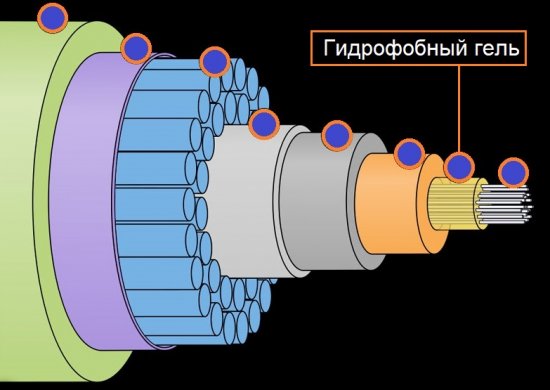

Un gel thixotrope hydrophobe est placé entre la paroi du tube et la fibre optique.

La production de câbles à fibres optiques en haute mer est généralement située au plus près de la mer, le plus souvent près du port, car un tel câble pèse plusieurs tonnes, alors qu'il est préférable de l'assembler à partir des pièces les plus longues possibles, au moins 4 kilomètres chacun (le poids d'une telle pièce est de 15 tonnes !!!).

Transporter un câble aussi lourd sur une longue distance n'est pas une tâche facile. Pour le transport terrestre, des plates-formes à double rail sont utilisées afin que la pièce entière puisse être enroulée sans endommager les fibres à l'intérieur.

Enfin, le câble ne peut pas simplement être jeté du navire dans l'eau. Tout doit être rentable et sûr. Ils obtiennent d'abord l'autorisation d'utiliser les eaux côtières de différents pays, puis un permis de travail, etc.

Ensuite, ils effectuent des études géologiques, évaluent l'activité sismique et volcanique dans la zone de pose, examinent les prévisions des météorologues, calculent la probabilité de glissements de terrain sous-marins et d'autres surprises dans la zone où se trouvera le câble.

Ils tiennent compte de la profondeur, de la densité du fond, de la nature du sol, de la présence de volcans, de navires coulés et d'autres corps étrangers qui pourraient gêner les travaux ou nécessiter l'allongement du câble. Ce n'est qu'après des détails soigneusement calibrés jusque dans les moindres détails qu'ils commencent à charger le câble sur les navires et à le poser.

Le câble est posé en continu. Il est transporté à travers une baie sur un navire jusqu'à la frayère, où il coule au fond. Les machines déroulent le câble à la bonne vitesse tout en maintenant la tension pendant que le bateau suit la route.Si le câble se casse pendant l'installation, il peut être hissé à bord et réparé immédiatement.