Causes de dommages aux éléments chauffants des fours électriques

Vie éléments chauffants dépend de plusieurs facteurs: de la température de fonctionnement, de la nature de son évolution dans le temps, de la conception et de la taille de l'appareil de chauffage, de l'effet de l'atmosphère du four sur celui-ci. Elle peut être causée par l'oxydation progressive du matériau de travail (ou par sa pulvérisation, s'il s'agit de métaux précieux ou d'appareils de chauffage fonctionnant sous vide ou sous atmosphère protectrice) ou par une perte de résistance mécanique.

Vie éléments chauffants dépend de plusieurs facteurs: de la température de fonctionnement, de la nature de son évolution dans le temps, de la conception et de la taille de l'appareil de chauffage, de l'effet de l'atmosphère du four sur celui-ci. Elle peut être causée par l'oxydation progressive du matériau de travail (ou par sa pulvérisation, s'il s'agit de métaux précieux ou d'appareils de chauffage fonctionnant sous vide ou sous atmosphère protectrice) ou par une perte de résistance mécanique.

Les matériaux utilisés pour les appareils de chauffage, lorsqu'ils sont chauffés, forment des films d'oxyde denses qui protègent le matériau de base d'une oxydation supplémentaire. Par conséquent, jusqu'à certaines températures (pour chaque matériau), l'oxydation se développe extrêmement lentement et, après avoir traversé ce niveau de température, le processus s'accélère. nettement. La pulvérisation de matériaux sous vide ou sous atmosphère protectrice se déroule également de la même manière.

La température maximale admissible d'un matériau doit être la température à laquelle le processus d'oxydation ou de dispersion du matériau augmente fortement. Si vous dépassez ce niveau, la durée de vie de l'élément chauffant est considérablement réduite.

Lorsque l'élément chauffant s'oxyde, le film d'oxyde qui s'y trouve (généralement non conducteur ou faiblement conducteur) s'épaissit progressivement et la section transversale du noyau métallique diminue. Par conséquent, la résistance du réchauffeur augmente progressivement et la puissance qui y est libérée diminue. Lorsque cette réduction de puissance devient importante (environ 10-15%), le radiateur doit être remplacé par un neuf, sa durée de vie se termine.

Lorsque l'élément chauffant s'oxyde, le film d'oxyde qui s'y trouve (généralement non conducteur ou faiblement conducteur) s'épaissit progressivement et la section transversale du noyau métallique diminue. Par conséquent, la résistance du réchauffeur augmente progressivement et la puissance qui y est libérée diminue. Lorsque cette réduction de puissance devient importante (environ 10-15%), le radiateur doit être remplacé par un neuf, sa durée de vie se termine.

Le processus progressif d'augmentation de la résistance du réchauffeur à la suite de son oxydation ou de sa diffusion n'est pas toujours la raison de son remplacement; très souvent le réchauffeur tombe en panne bien avant que sa résistance n'atteigne sa valeur limite. Le réchauffeur présente généralement plusieurs zones affaiblies, de petites fissures au niveau des coudes, des inclusions de films d'oxyde et similaires, où une augmentation locale de la résistance est observée.

De telles zones de résistance accrue provoqueront une surchauffe locale dans les éléments chauffants et une oxydation plus intense aux endroits de cette surchauffe. Une oxydation intense, à son tour, entraînera une nouvelle diminution de la section transversale du réchauffeur à ces points, une nouvelle augmentation de leur température, le processus se poursuivra à un rythme croissant et conduira à la combustion du réchauffeur à l'un des ces pointes.

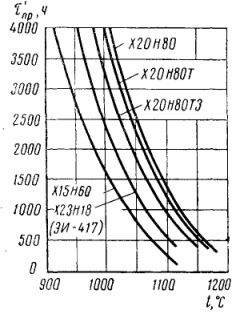

Durée de vie d'un fil chauffant 1 mm en fonction de sa température (dans l'air)

Un effet similaire peut se produire si la surface du radiateur est sale ou mal conçue, si le transfert de chaleur vers certaines de ses parties est difficile (par exemple, dans les parties du radiateur blindées avec des supports réfractaires ou des crochets), entraînant une surchauffe locale .

Ce type de surchauffe locale n'affectera pas de manière significative la réduction de la durée de vie du réchauffeur dans les cas où leurs valeurs absolues sont faibles et les températures des zones les plus chaudes n'atteindront pas les valeurs auxquelles une oxydation intensive (ou une diffusion) du matériel commence.

Par conséquent, il est nécessaire de s'efforcer de garantir qu'il existe une certaine limite entre la température de fonctionnement de l'appareil de chauffage et sa température de chauffage maximale admissible, qui dépasse la valeur d'une éventuelle surchauffe locale. Si cette marge est faible, alors ces échauffements locaux doivent être minimisés par une conception rationnelle et le choix de grandes sections du réchauffeur, car plus ces sections sont importantes, plus le pourcentage de constrictions locales est faible, moins il y aura de local. surchauffe.

La raison de la défaillance du réchauffeur peut également être sa résistance mécanique insuffisante à haute température, sa tendance à fluer ou à se déformer.Par exemple, si l'appareil de chauffage est conçu de telle sorte qu'à la température de fonctionnement, il commence à se déformer sous son propre poids (tirant les boucles de l'appareil de chauffage accrochées aux crochets, déformant les bobines de l'appareil de chauffage), alors les spires ou les boucles adjacentes peuvent se fermer , des arcs dans ces endroits et, par conséquent, brûlent l'appareil de chauffage ou simplement un amincissement local de la section à la suite d'un étirement avec la formation d'une nouvelle surchauffe locale.

La raison de la défaillance du réchauffeur peut également être sa résistance mécanique insuffisante à haute température, sa tendance à fluer ou à se déformer.Par exemple, si l'appareil de chauffage est conçu de telle sorte qu'à la température de fonctionnement, il commence à se déformer sous son propre poids (tirant les boucles de l'appareil de chauffage accrochées aux crochets, déformant les bobines de l'appareil de chauffage), alors les spires ou les boucles adjacentes peuvent se fermer , des arcs dans ces endroits et, par conséquent, brûlent l'appareil de chauffage ou simplement un amincissement local de la section à la suite d'un étirement avec la formation d'une nouvelle surchauffe locale.

Enfin, le réchauffeur peut être endommagé par une interaction chimique à la température de fonctionnement avec les matériaux de revêtement. four électriqueavec lequel il entre en contact ou avec son atmosphère.

La performance de tout matériau dans les éléments chauffants d'un four à résistance électrique peut être caractérisée par deux températures : la température de fonctionnement recommandée et la température maximale autorisée.

La température maximale admissible du matériau correspond à la limite de température au-delà de laquelle commence son oxydation intense ou ses projections et, par conséquent, une forte réduction de la durée de vie. La température recommandée est inférieure au maximum autorisé.

Dans la zone limitée par la température du matériau recommandée, la durée de vie de l'appareil de chauffage est assez longue, pour les alliages métalliques d'environ 12 000 à 15 000 heures. Dans ce domaine, une surchauffe locale limitée n'est pas terrible, car même avec leurs tailles importantes, la température de l'appareil de chauffage ne dépassera pas la valeur maximale autorisée. De petites sections de réchauffeur peuvent donc être utilisées à de telles températures.Naturellement, dans tous les cas où cela est possible, les appareils de chauffage doivent être conçus de manière à ce que leur température de conception ne dépasse pas celle recommandée.