Prise en charge du fonctionnement des sources de courant et du réseau

Lorsque vous travaillez avec des équipements électriques dans des centrales électriques et des sous-stations, il est très important de maintenir des sources de courant de travail, en particulier des batteries rechargeables. La fiabilité de leur travail dépend en grande partie de l'état des locaux où sont placées les batteries et de l'application systématique et stricte de toutes les règles de leur travail.

Lorsque vous travaillez avec des équipements électriques dans des centrales électriques et des sous-stations, il est très important de maintenir des sources de courant de travail, en particulier des batteries rechargeables. La fiabilité de leur travail dépend en grande partie de l'état des locaux où sont placées les batteries et de l'application systématique et stricte de toutes les règles de leur travail.

Dans les locaux de stockage (dans les batteries de stockage), la température doit être maintenue à au moins + 10 ° C, et dans les sous-stations sans charge constante à au moins + 5 ° C, le fonctionnement de la ventilation d'alimentation et d'évacuation et la propreté doivent être surveillés.

Afin d'éviter une explosion (pendant le fonctionnement de la batterie, un dégagement important d'hydrogène est possible), il est interdit de fumer et d'allumer un feu, d'utiliser des chalumeaux et de souder dans la salle des batteries. Les appareils de chauffage ne doivent pas avoir de raccordements à brides. La ventilation doit être allumée pendant le chargement de la batterie.

La salle des batteries doit toujours contenir une solution de soude à 5 % en cas de brûlure à l'acide et une solution d'acide borique à 10 % en cas de travail avec de l'alcali.

Pour éviter de saturer l'air des compartiments à piles avec des vapeurs d'acide sulfurique, les bocaux sont recouverts de plaques de verre. La vapeur d'acide sulfurique est concentrée sur la surface inférieure des plaques et retourne dans la cuve.

Les verres dépolis sont utilisés pour protéger les batteries de la lumière directe du soleil. Les murs, les plafonds et toutes les parties métalliques sont peints avec une peinture résistante aux acides. Les parties non peintes des fils sont lubrifiées avec de la vaseline. Les batteries doivent être équipées de vêtements de protection (bottes et gants en caoutchouc, tabliers en caoutchouc, combinaisons en laine ou en coton résistant aux acides), de lunettes, d'une lampe à batterie ou d'une lampe de poche scellée.

Au cours du processus de charge, des éléments en retard et des courts-circuits dans les plaques sont révélés - en raison de leur faible dégagement de gaz et de la faible densité de l'électrolyte, qui, à mesure que la charge progresse, devrait augmenter uniformément dans chaque élément jusqu'à 1,21 g / cm3. La fin de la charge se caractérise par un certain nombre de signes : la tension et la densité de l'électrolyte de chaque cellule atteignent les valeurs les plus élevées (respectivement 2,5-2,75 V et 1,2-1,21 g/cm3) et restent stables pendant 1 heure, intenses la formation de gaz (ébullition de la batterie)) commence immédiatement après l'activation du courant de charge.

Lors de la charge, la température de l'électrolyte ne doit pas dépasser 40 ° C. Les batteries avec une capacité de charge doivent toujours être chargées. La tension dans les cellules dans des conditions normales est maintenue à 2,15 ± 0,05 V. Dans les décharges profondes, la tension dans les cellules doit être d'au moins 1,9-1,85 V.

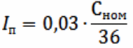

Le courant d'entretien doit être :

où Sleep est la charge électrique nominale (mode 10 heures) de la batterie, Ah.

Sur toutes les batteries, l'eau distillée est versée uniquement dans le fond du récipient à l'aide d'un tube en verre ou en plastique avec un entonnoir. La longueur du tube est choisie de manière à ce que lorsque l'entonnoir repose sur le bord du récipient, le tube n'atteigne pas le fond du récipient de 5 à 7 cm.Il faut veiller à ce que l'eau ne tombe pas sur l'électrolyte. Lors de la préparation de l'électrolyte, l'acide sulfurique doit être versé dans de l'eau distillée en un mince filet (et non l'inverse), en remuant constamment la solution.

Au moins une fois par trimestre, la tension des cellules et la densité de l'électrolyte dans les couches supérieure et inférieure des vaisseaux sont mesurées. La différence de densité ne doit pas dépasser 0,02 g / cm3.

Recommandé au moins une fois tous les 3 mois. vérifiez l'état de la batterie en mesurant la tension aux bornes de la batterie lorsqu'elle se décharge avec le courant maximal autorisé pendant 1 à 2 s, par exemple lorsque vous allumez l'interrupteur le plus proche de la batterie avec l'électroaimant le plus puissant. Dans ce cas, la tension de la batterie ne doit pas diminuer de plus de 0,4 V par rapport à la tension à l'instant précédant le saut de courant.

Pour la détection rapide des dysfonctionnements, les batteries sont contrôlées systématiquement : quotidiennement par l'opérateur de batterie (dans les grandes sous-stations) ou par l'électricien de service (dans les sous-stations où il y a du personnel de service), 2 fois par mois par le capitaine du service électrique ou le chef de poste, selon le calendrier des visites d'équipements par l'équipe opérationnelle de terrain aux postes sans personnel permanent.

Lors des inspections, ils vérifient :

• l'intégrité de la vaisselle et son niveau d'électrolyte, le bon positionnement des lamelles couvre-objets, l'absence de fuites, la propreté de la vaisselle, des casiers, des murs et des sols,

• l'absence d'éléments retardateurs (généralement l'élément retardateur a une faible densité d'électrolyte et une faible libération de gaz), la raison du retard est le plus souvent un court-circuit entre les plaques, qui peut survenir en raison de la formation de sédiments, perte de masse active, déformation des plaques,

• niveau d'électrolyte (les plaques dans les cellules doivent toujours être recouvertes d'électrolyte, dont le niveau est maintenu à 10-15 mm au-dessus du bord supérieur des plaques), lorsque le niveau baisse, de l'eau distillée est ajoutée si la densité de l'électrolyte est supérieure à 1,2 g/cm3 ou solution d'acide sulfurique de densité 1,18 g/cm3, si elle est inférieure à 1,2 g/cm3,

• manque de sulfatation (couleur blanche), distorsion et court-circuit des plaques - au moins une fois tous les 2-3 mois, les signes d'un court-circuit sont une basse tension et la densité de l'électrolyte dans la cellule par rapport aux autres (avec un court-circuit du métal, les plaques chauffent, la température de l'électrolyte monte également),

• absence de corrosion de contact,

• le niveau et la nature du dépôt (en verrerie), la distance entre le bord inférieur de la plaque et le dépôt doit être d'au moins 10 mm, et le dépôt doit être éliminé rapidement pour éviter les courts-circuits des plaques,

• état de fonctionnement de l'élément interrupteur (le cas échéant), vérifier s'il y a un court-circuit entre les contacts adjacents, l'intégrité de la résistance intégrée dans la glissière,

• l'état de fonctionnement des dispositifs de charge et de recharge,

• fonctionnalité de ventilation et de chauffage (en hiver),

• température de l'électrolyte (via les éléments de contrôle).

Périodiquement, au moins une fois par mois, vérifiez la tension et la densité d'électrolyte de chaque cellule. L'état de l'isolation est systématiquement contrôlé lors des inspections.

La présence d'impuretés dans l'électrolyte peut entraîner la destruction des plaques, et la durée de vie et la capacité de la batterie dépendent directement de la qualité de l'électrolyte. Les impuretés les plus nocives sont le fer, le chlore, l'ammoniac, le manganèse. Pour éviter la pénétration d'impuretés, l'acide sulfurique et l'eau distillée sont contrôlés dans un laboratoire de chimie. Au moins une fois par an, l'électrolyte d'1/3 de tous les éléments d'une batterie en état de marche est analysé.

La capacité de la batterie est vérifiée une fois tous les 1 à 2 ans. Pour ce faire, la batterie chargée est déchargée vers une charge préalablement distribuée à une tension de 1,7-1,8 V, et la capacité est déterminée en fonction du courant et du temps de décharge.

Lors de la vérification - au moins une fois par mois - utilisez les appareils suivants : lors de la mesure de la résistance d'isolement - avec un voltmètre avec une résistance interne d'au moins 50 kOhm, lors de la mesure de la tension de batteries individuelles - avec un voltmètre portable avec un 0-3 V échelle, lors de la mesure de la densité et de la température de l'électrolyte - un hydromètre (aréomètre) avec une plage de mesure de 1,1 - 1,4 g / cm3 et une graduation de 0,005 et un thermomètre avec une plage de 0 à 50 ° C.

Les réparations de routine des batteries de stockage sont effectuées si nécessaire une fois par an, les réparations majeures - au plus tôt 12 à 15 ans.Dans un certain nombre de systèmes électriques (Mosenergo, etc.), des réparations moyennes sont effectuées une fois tous les 2 ans, au cours desquelles les lacunes et violations identifiées sont éliminées: remplacement des plaques et des séparateurs, joints entre isolateurs et récipients, état des rations et contacts est vérifié, lubrifié, et les surfaces extérieures des boîtes et des racks, essuyant les pièces sous tension et les isolateurs, etc.

• régulation de la tension et du courant en fonction du mode de charge et de décharge des batteries,

• le contrôle du fonctionnement de l'appareil en fonction des dispositifs installés et des équipements de signalisation,

• remplacement des fusibles et lampes grillés,

• dépoussiérer les surfaces externes de l'appareil,

• contrôle du fonctionnement des contacts de relais, contacteurs, etc.

Le travail avec des sources de courant redressées (redresseurs, alimentations, stabilisateurs) consiste en une inspection externe, en nettoyant le boîtier et l'équipement de la poussière, en identifiant les défauts, en surveillant la charge des appareils, en surveillant le chauffage et le refroidissement des appareils. De plus, la charge sur les stabilisateurs ferrorésonnants (C-0,9 et similaires) doit être surveillée, car à faible charge, ces dispositifs ne fournissent pas une tension de sortie stable.

Étant donné que les unités de redressement ne sont pas des sources autonomes de courant de fonctionnement et que leur fonctionnement n'est possible que s'il y a une tension dans les circuits de courant alternatif, une attention particulière est portée lors de leur fonctionnement aux capacités opérationnelles des unités ATS, disjoncteurs, contacteurs, relais et autre équipement qui assure la fiabilité des redresseurs de courant alternatif.

La tâche principale des sources de condensateurs en cours d'exécution est de s'assurer qu'elles sont toujours dans un état chargé et prêtes à assurer le fonctionnement des électroaimants de coupure, des relais et d'autres appareils.Pour ce faire, il est nécessaire de maintenir l'isolation des condensateurs, de l'alimentation circuits et autres éléments en bon état.

La perte de courant alternatif est particulièrement dangereuse pour les sources de condensateurs, car elles se déchargent rapidement dans ce cas. En 1,5 minutes, la charge des condensateurs est tellement réduite qu'ils ne sont plus en mesure d'alimenter les circuits de commande pour le déclenchement des interrupteurs, etc. Les condensateurs du chargeur, mais aussi les décharger en shuntant avec une résistance de 500-1000 ohms.

Le test des sources de condensateurs de courant de fonctionnement est effectué environ une fois par an, en mesurant le niveau de tension de charge des condensateurs avec un voltmètre à haute résistance, en outre, l'état de fonctionnement des diodes est vérifié. Les chargeurs sont conçus pour charger des condensateurs jusqu'à 400 V.

Les transformateurs utilisés comme sources de courant alternatif sont entretenus, tout comme les transformateurs de puissance et de mesure.

La maintenance des équipements ATS, tableaux et ensembles disjoncteurs, contacteurs, fusibles s'effectue de la même manière que l'exploitation des équipements électriques basse tension. Il convient de garder à l'esprit que des dysfonctionnements dans les circuits de commande peuvent avoir de graves conséquences. Par conséquent, une attention particulière doit être accordée à la présence de courant de fonctionnement, assurant le contrôle de l'isolement et la sélectivité des dispositifs de protection dans les circuits de courant redresseur.

La résistance d'isolement dans les circuits de courant de fonctionnement, généralement mesurée avec un mégohmmètre de 1000 V, doit être maintenue à un niveau d'au moins 1 mégohm.