Détection de défauts dans les connexions de contact des appareillages de commutation et des lignes aériennes

Comme vous le savez, selon la conception, le but, la méthode de connexion des matériaux, le domaine d'application et d'autres facteurs, il existe des joints de contact avec des boulons, soudés, soudés et sertis (pressés et torsadés). Les fils d'espacement à distance peuvent également faire référence aux connexions de contact.

Défauts des joints de contact soudés

Lors de travaux dans des joints de contact réalisés par soudage, les causes de défauts peuvent être: écarts par rapport aux paramètres spécifiés, contre-dépouilles, bulles, cavités, manque de pénétration, affaissement, fissures, scories et inclusions de gaz (cavités), cratères non scellés, brûlure du fils conducteurs, divergence des fils connectés, mauvais choix des bornes, manque de revêtements de protection sur les connexions, etc.

La technologie de soudage thermique ne garantit pas un fonctionnement fiable des connecteurs soudés pour les fils de grande section (240 mm2 et plus).Cela est dû au fait qu'en raison d'un chauffage insuffisant lors du soudage des fils à connecter et d'une convergence inégale de leurs extrémités, les couches externes sont brûlées, le manque de pénétration, des vides de retrait et des scories apparaissent sur le site de soudage . En conséquence, la résistance mécanique de la connexion soudée diminue, ce qui, à des charges mécaniques inférieures à celles calculées, entraîne une rupture (brûlure) du fil dans la boucle de l'ancre.

Des défauts de soudure dans les boucles de support d'ancrage ont entraîné des arrêts d'urgence de lignes aériennes de courte durée. Si les fils individuels se cassent dans le joint soudé, cela entraîne une augmentation de la résistance de contact et de sa température. Le taux de développement des défauts dans ce cas dépendra de manière significative d'un certain nombre de facteurs : la valeur du courant de charge, la tension du fil, l'effet du vent et des vibrations, etc. Sur la base des expériences menées, il a été constaté que:

-

la réduction de la section active du conducteur de 20 à 25% en raison de la rupture de conducteurs individuels peut ne pas être détectée lors du contrôle IR depuis un hélicoptère, ce qui est associé à la faible émissivité du conducteur, la distance de l'isolant thermique de la piste à 50 - 80 m, l'influence du vent, du rayonnement solaire et d'autres facteurs;

-

lors du rejet de joints de contact défectueux réalisés par soudage, à l'aide d'une caméra thermique ou d'un pyromètre, il convient de garder à l'esprit que le taux de développement de défauts dans ces joints est beaucoup plus élevé que dans les joints de contact boulonnés avec pressage;

-

les défauts des joints de contact réalisés par soudage à une température excessive d'environ 5 ° C, détectés par une caméra thermique lors d'une inspection par un hélicoptère aérien, doivent être classés comme dangereux ;

-

les manchons en acier qui ne sont pas retirés de la partie soudée des fils peuvent donner une fausse impression de possibilité de chauffage, en raison de la haute émissivité de la surface chauffée.

Défauts des connexions de contact pressées

Dans les connexions de contact réalisées par sertissage, il y a une mauvaise sélection des cosses ou des manchons, une insertion incomplète de l'âme dans la cosse, un pressage insuffisant, un déplacement de l'âme en acier dans le connecteur de fil, etc. Comme vous le savez, l'une des façons de gérer les connecteurs sertis est à leur résistance DC a été mesurée.

Le critère pour la connexion minimale des contacts est la résistance de la section équivalente de l'ensemble du conducteur. Un connecteur moulé est considéré comme avantageux si sa résistance n'est pas supérieure à 1,2 fois la longueur équivalente de l'ensemble du fil.

Le critère pour la connexion minimale des contacts est la résistance de la section équivalente de l'ensemble du conducteur. Un connecteur moulé est considéré comme avantageux si sa résistance n'est pas supérieure à 1,2 fois la longueur équivalente de l'ensemble du fil.

Lorsque l'embrayage est enfoncé, sa résistance chute fortement, mais avec une pression croissante, elle se stabilise et change de manière insignifiante. La résistance du connecteur est très sensible à l'état de la surface de contact des fils sertis. L'apparition d'oxyde d'aluminium sur les surfaces de contact entraîne une forte augmentation de la résistance de contact du connecteur et une augmentation de la génération de chaleur.

Les changements insignifiants de la résistance de contact du joint de contact pendant le processus de pressage, ainsi que le faible dégagement de chaleur associé, indiquent l'efficacité insuffisante de la détection des défauts immédiatement après l'assemblage à l'aide de dispositifs infrarouges.

Pendant le fonctionnement des joints de contact pressés, la présence de défauts dans ceux-ci contribuera à une formation plus intensive de films d'oxyde avec une augmentation de la résistance transitoire et l'apparition d'une surchauffe locale. Par conséquent, on peut supposer que le contrôle infrarouge des nouvelles connexions de contact serties ne permet pas la détection des défauts de sertissage et doit être effectué pour les connecteurs qui ont été en service pendant une certaine période (1 an ou plus).

Les principales caractéristiques des connecteurs surmoulés sont le degré de sertissage et la résistance mécanique. Lorsque la résistance mécanique du connecteur augmente, sa résistance de contact diminue. La résistance mécanique maximale du connecteur correspond à la résistance électrique minimale du contact.

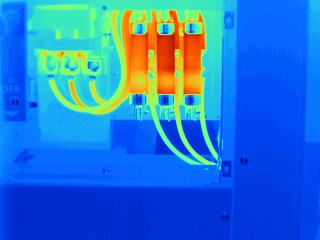

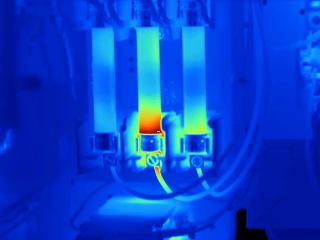

Défauts des connexions de contact boulonnées

Les connecteurs de contact réalisés avec des boulons présentent le plus souvent des défauts dus à l'absence de rondelles lors du raccordement d'un fil de cuivre à une cosse plate en cuivre ou en alliage d'aluminium, à l'absence de ressorts Belleville, du fait du raccordement direct de l'embout en aluminium aux cosses en cuivre d'équipements intérieurs avec un environnement agressif ou humide, suite à un couple de serrage des boulons insuffisant, etc.

Les joints de contact boulonnés des jeux de barres en aluminium pour courants élevés (3000 A et plus) n'ont pas une stabilité suffisante en fonctionnement.Si les connexions de contact pour des courants jusqu'à 1500 A nécessitent un serrage des boulons tous les 1 à 2 ans, des connexions similaires pour des courants de 3000 A et plus nécessitent une réparation annuelle, avec le nettoyage nécessaire des surfaces de contact. La nécessité d'une telle opération est due au fait que dans les canalisations pour grands courants (bus de centrales électriques, etc.) en aluminium, le processus de formation de films d'oxyde à la surface des joints de contact est plus intensif.

Le processus de formation de films d'oxyde sur la surface des joints de contact boulonnés est facilité par différents coefficients de température de dilatation linéaire des boulons en acier et du rail en aluminium. Lorsque le courant de court-circuit ou le courant alternatif traverse le jeu de barres, des vibrations se produisent, en particulier lorsque le jeu de barres est long, et une déformation (compactage) de la surface de contact du jeu de barres en aluminium se produit. Dans ce cas, la force qui rapproche les deux surfaces de contact du bus s'affaiblit et la couche de lubrifiant entre elles s'évapore. En raison de la formation de films d'oxyde, la zone de contact des contacts, c'est-à-dire le nombre et la taille des zones de contact (points) à travers lesquelles passe le courant diminuent, et en même temps la densité de courant dans celles-ci augmente. Il peut atteindre des milliers d'ampères par centimètre carré, ce qui augmente considérablement l'échauffement de ces points.

La température de ce dernier point atteint le point de fusion des matériaux de contact et une goutte de métal liquide se forme entre les surfaces de contact. La température des gouttelettes, augmentant, atteint l'ébullition, l'espace autour de la jonction de contact est ionisé et un court-circuit polyphasé peut se former dans l'usine du réacteur.Sous l'influence des forces magnétiques, l'arc peut se déplacer pneus RU avec toutes les conséquences qui en découlent.

L'expérience opérationnelle montre que, avec les jeux de barres à courant élevé, les connexions de contact à un seul boulon ont une fiabilité insuffisante. Ces derniers, conformément à GOST 21242-75, peuvent être utilisés à des courants nominaux jusqu'à 1000 A, mais ils sont déjà endommagés à des courants de 400 à 630 A. L'amélioration de la fiabilité des connexions de contact à un seul boulon nécessite un certain nombre de des mesures techniques pour stabiliser leur résistance électrique.

Le processus de développement de défauts dans une connexion de contact boulonnée, en règle générale, prend beaucoup de temps et dépend d'un certain nombre de facteurs: courant de charge, mode de fonctionnement (charge stable ou variable), exposition aux produits chimiques, charge de vent, serrage des boulons forces, disponibilité de la stabilisation de la pression de contact, etc.

La résistance de contact de la connexion de contact augmente progressivement jusqu'à un certain moment, après quoi il y a une forte détérioration de la surface de contact avec un dégagement de chaleur intense, qui caractérise l'état d'urgence de la connexion de contact.

Des résultats similaires ont été obtenus par des spécialistes d'Inframetrix (USA) lors d'essais thermiques de joints de contact boulonnés. L'augmentation de la température de chauffage lors des essais est progressive tout au long de l'année, puis commence une période de forte augmentation du dégagement de chaleur.

Défauts des joints de contact faits par torsion

Les dommages causés aux connexions de contact par torsion sont principalement dus à des défauts d'installation.Une torsion incomplète des fils dans les connecteurs ovales (moins de 4,5 tours) tirera le fil du connecteur et le cassera. Les fils non traités créent une résistance de contact élevée, ce qui entraîne une surchauffe du fil dans le connecteur avec possibilité de brûlure. Il existe des cas de tirage répété de fil de protection contre la foudre de type AJS-70/39 à partir d'un connecteur ovale de la marque SOAS-95-3 à partir de lignes aériennes de 220 kV torsadées à un nombre de tours inférieur.

Parenthèses d'écartement

Parenthèses d'écartement

La conception insatisfaisante de certaines versions d'entretoises, l'exposition aux forces de vibration et à d'autres facteurs peuvent entraîner des frottements ou des ruptures de fils. Dans ce cas, un courant traversera l'entretoise dont la valeur sera déterminée par la nature et le degré d'évolution du défaut.

Basé sur les matériaux "Diagnostic infrarouge des équipements électriques des appareils de distribution" Auteur Bazhanov S. A.