Maintenance des contacts électriques des équipements électriques haute tension

Les contacts des parties sous tension de l'équipement, les connexions de l'équipement, les bus, etc. sont un point faible du circuit conducteur de courant et peuvent devenir une source de dysfonctionnements et d'accidents. Dans cet esprit, il faut viser à maintenir le nombre de contacts aussi bas que possible.

Les contacts des parties sous tension de l'équipement, les connexions de l'équipement, les bus, etc. sont un point faible du circuit conducteur de courant et peuvent devenir une source de dysfonctionnements et d'accidents. Dans cet esprit, il faut viser à maintenir le nombre de contacts aussi bas que possible.

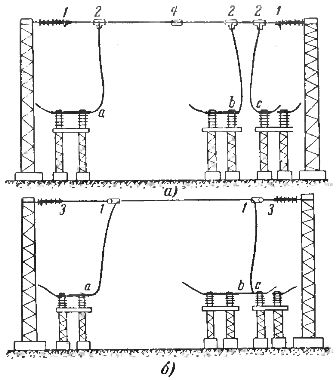

En figue. 1 montre une section d'un circuit porteur de courant dans l'une des sous-stations, à partir de laquelle on peut voir que dans la section abc, il y avait sept contacts, et après le changement, il y en avait trois. Redondant prises électriques réduire la fiabilité de l'alimentation électrique et peut entraîner des dysfonctionnements et des accidents. Par conséquent, lors des travaux de réparation, il est nécessaire de prévoir la suppression des contacts inutiles des circuits et le remplacement des contacts non fiables par des contacts soudés plus fiables.

Un certain nombre d'accidents et de dysfonctionnements avec des contacts se produisent en raison d'une mise en œuvre incorrecte des connexions de contact ou de l'utilisation de celles qui ne répondent pas aux exigences de GOST, des règles et réglementations, ainsi que de contacts non fiables ou faits maison.Le plus grand nombre de cas de dommages de contact se produit avec des contacts à tige, de transition (cuivre - aluminium), boulonnés et surtout à vis unique.

Riz. 1. Schéma des contacts de section de sous-station : a - avant changement, b - après changement, 1 - pinces de tension, 2 - pinces à boulon en T, 3 - inserts en acier, 4 - pince de connexion.

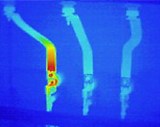

Riz. 2. Quelques cas typiques de rupture de contact dus à leur non-conformité aux exigences des normes : a — l'âme en cuivre de l'isolateur est reliée au bus aluminium par un simple écrou, b — le piquet du câble au point de rupture ne ne correspond pas à la section du câble, c — l'endroit où le jeu de barres en aluminium est boulonné à la borne en cuivre du sectionneur 400 a …

En figue. 2 montre plusieurs cas typiques d'endommagement par contact. Les dommages indiqués sur la fig. 2, a, s'est produit sur le contact en cuivre de la tige du manchon de phase intermédiaire connecté au bus plat. Les deux phases externes avaient des contacts de barre omnibus à quatre boulons avec des transformateurs de courant, et le contact de la tige médiane de la traversée était relié par un écrou commun à une barre omnibus de même section que celle des phases externes.

L'écart entre le contact de la phase médiane et les contacts des phases finales est évident. Le personnel d'exploitation a détecté une surchauffe du contact dans la phase intermédiaire, a démonté et nettoyé le contact, mais n'a pas pris de mesures pour le changer, ce qui a entraîné un accident majeur.

Sur le contact (Fig. 2.6) au niveau de la tige du câble (ancien type), la section de l'endroit marqué par la ligne de rupture est insuffisante en termes de section transversale du câble et peu fiable en termes de résistance mécanique . La destruction du câble du câble sur la plus petite ligne a conduit à un accident majeur.

En figue.3, c montre l'insuffisance de la section des boulons 1/4" utilisés pour fixer des jeux de barres assez massifs entre eux et aux sectionneurs, les jeux de barres étant fixés aux sectionneurs avec un seul boulon. En règle générale, l'équipement électrique doit être plat. Pour les courants de 200 A et plus, les pinces plates doivent avoir au moins deux boulons. Le personnel d'exploitation doit identifier tous les contacts qui ne répondent pas aux exigences modernes et prendre des mesures pour éliminer les défauts identifiés.

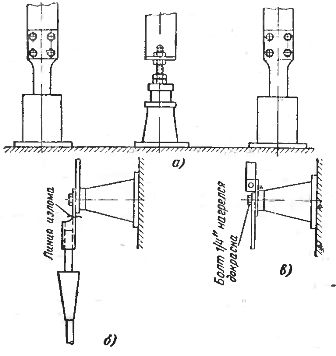

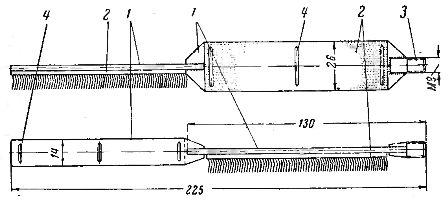

Riz. 3. Brosse manuelle pour nettoyer les parois intérieures des connecteurs ovales et tubulaires des sections médianes : 1 — plaque d'acier, 2 — ruban cardo, 3 — poignée pour visser la poignée, 4 — fil flexible pour fixer le ruban cardo.

Lors des réparations et des révisions, l'installation, le nettoyage, la protection contre la corrosion et l'installation corrects et soigneux des connexions de contact amovibles sont d'une grande importance.

Afin de respecter les préconisations de nettoyage et de lubrification des surfaces de contact et notamment des connecteurs ovales ou tubulaires, il est nécessaire de fournir à l'installateur un kit d'installation comprenant les éléments suivants :

1. Brosse-brosse pour nettoyer les surfaces de contact ovales, rondes et plates pour les fils de connexion d'une section de 25 à 600 mm2 (Fig. 3). Les volants sont enroulés autour du manche, ce qui est courant pour les volants et les pinceaux de différentes tailles.

2. Un ensemble de bocaux en plastique contenant de l'essence, de la graisse anticorrosion et de la vaseline.

3. Une boîte dans laquelle sont stockés et transportés des brosses, des bidons et des chiffons ou des chiffons pour le nettoyage des surfaces de contact.

Entretien des contacts soudés

Dans des conditions de fonctionnement normales, les contacts frittés doivent fonctionner sans décapage jusqu'à ce que la soudure cermet soit complètement usée.

L'expérience du fonctionnement des contacts frittés des interrupteurs haute tension haute puissance a montré que la résistance transitoire des contacts frittés n'augmente pas après la coupure des courants de court-circuit, et même diminue quelque peu en raison de la fusion du cuivre et de sa fuite à la surface de contact.

Le nettoyage des contacts métalliques frittés avec des limes fait généralement plus de mal que de bien, car les surfaces de contact usées des contacts frittés fonctionnent dans certains cas mieux que les nouvelles. Par conséquent, le nettoyage de la surface des contacts métal-céramique ne peut être effectué que si des morceaux de métal congelés individuels se trouvent sur la surface de contact, qui doivent être enlevés, après quoi il est recommandé d'essuyer la surface de contact avec un chiffon imbibé d'essence.

Principaux indicateurs caractérisant le bon état des contacts

Les contacts électriques sont conçus pour que la résistance de transmission de la section du circuit porteur de courant contenant le contact soit égale ou inférieure à la résistance de la section du circuit porteur de courant de l'ensemble du conducteur de même longueur. Plus le courant nominal pour lequel le contact est conçu est élevé, plus la résistance de contact doit être faible.

Des résistances de contact garanties par les constructeurs sont connues pour différents appareils.Au fil du temps, la résistance de contact des contacts peut augmenter en raison de l'affaiblissement de la pression de contact, de la formation de films d'oxyde dur qui sont de mauvais conducteurs, de la brûlure des surfaces de contact, etc.

Une augmentation de la résistance de contact des contacts boulonnés peut survenir en raison de l'affaiblissement, du desserrage et de la violation de l'étanchéité des contacts dus aux vibrations ou à la différence des coefficients de dilatation thermique des matériaux des boulons et des caoutchoucs de contact. Lorsque les boulons sont refroidis, des contraintes accrues peuvent se former dans le matériau de contact, provoquant une déformation plastique du contact, et avec des courants de court-circuit, un échauffement et une dilatation rapides des matériaux de contact se produisent, entraînant une déformation et une destruction du contact.

Plus la résistance de contact du contact est faible, moins il dégage de chaleur lors du passage du courant et plus le courant peut traverser un tel contact à une température donnée.

Le dégagement de chaleur dans le contact est proportionnel à la résistance de contact et au carré du courant : Q = I2Rset, où Q est la chaleur générée dans le contact, Rset — résistance de contact, ohm, I — le courant traversant le contact, et, t — temps , sec.

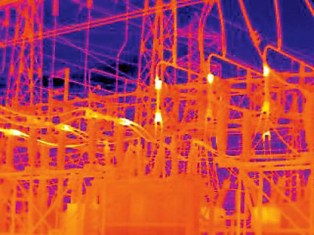

La mesure de la température de contact ne peut donner les résultats souhaités si ces mesures ne sont pas effectuées pendant la période de charge maximale. À partir de la période Dans la plupart des cas, les charges maximales se produisent après la tombée de la nuit, c'est-à-dire qu'à la fin de la journée de travail, il n'est pas possible de mesurer la température de contact sur les lignes et les sous-stations ouvertes aux charges maximales.De plus, les contacts sont rendus plus massifs que les pièces conductrices de courant, et la capacité thermique et la conductivité thermique des métaux sont élevées, de sorte que l'échauffement des contacts ne correspond pas à la véritable défectuosité du contact, déterminée par la transition résistance. …

Dans certains cas, pour évaluer l'état des contacts, ce n'est pas la valeur de la résistance de contact, mais la valeur de la chute de tension dans la section du circuit porteur de courant contenant la connexion de contact qui est utilisée. La chute de tension sera proportionnelle à la résistance de contact et à l'intensité du courant : ΔU = RkAz, où ΔU est la chute de tension dans la zone contenant le contact, Rk est la résistance de contact, Iz est le courant traversant le contact.

Étant donné que la chute de tension dépend de l'amplitude du courant traversant la section mesurée du circuit porteur de courant, la méthode de comparaison de la chute de tension dans la section du circuit porteur de courant contenant le contact et dans la section ne contenant pas le contact est utilisé pour évaluer l'état du contact.

Si, lorsqu'un courant de même intensité traverse des sections de même longueur, la chute de tension dans la section contenant le contact s'avère par exemple 2 fois supérieure à la chute de tension dans la section de l'ensemble du fil, alors , par conséquent, la résistance dans le contact sera également 2 fois supérieure.

Ainsi, l'état de contact peut être évalué par trois indicateurs :

a) le rapport des résistances ohmiques du contact et de la section entière du conducteur,

b) le rapport de la chute de tension sur le contact et sur toute la section du conducteur,

(c) le rapport des températures du contact et de l'ensemble du conducteur.

Dans certains systèmes électriques, il est d'usage d'appeler ce rapport le "facteur de défaillance".

Le facteur de défaut de contact K1 s'entend comme le rapport de la résistance ohmique de la section contenant le contact à la résistance ohmique de la section égale à la longueur du fil entier : K1 = RDa se/R° С

Le facteur de défaut de contact K2 s'entend comme le rapport de la chute de tension dans la zone contenant le contact à la chute de tension dans la zone égale à la longueur de l'ensemble du conducteur à une valeur constante du courant : K2 = ΔUк /ΔUц

Le coefficient de défaut du contact K3 s'entend comme le rapport de la température mesurée dans le contact à la température de l'ensemble du conducteur à la même valeur de courant : K3 = TYes/T° C

Le taux de défauts pour un bon contact est toujours inférieur à un. Lorsque le contact se détériore, le taux de défauts augmente, et plus le défaut est important, plus le taux de défauts est élevé.

De multiples vérifications comparatives de l'exactitude du rejet des contacts défectueux ont été effectuées en mesurant la résistance ohmique du contact en courant continu à l'aide d'un microohmmètre, en mesurant la chute de tension dans la zone contenant le contact et en mesurant la température de chauffage du contact.

Dans le même temps, il a été constaté que le facteur de défaut de contact K1 était supérieur lors de la mesure de la résistance transitoire en courant continu au facteur de défaut K2, obtenu en mesurant la chute de tension en courant alternatif à une charge de travail lors de la mesure de la température de chauffage par contact.Ainsi, la mesure de la température n'est pas un bon indicateur de la qualité de la connexion des contacts.

Les contacts des connecteurs de ligne électrique avec un coefficient de défauts de résistance ou de chute de tension supérieur à 2, conformément aux règles d'exploitation technique des centrales électriques et des réseaux de transport d'électricité, sont sujets à remplacement ou réparation.