Fonctionnement du TP

Organisation de l'exploitation technique. La fiabilité du travail du TP dépend de la qualité des travaux de conception et de construction et d'installation, du niveau de son travail, qui doit être effectué en pleine conformité avec les directives et les supports de formation existants.

Organisation de l'exploitation technique. La fiabilité du travail du TP dépend de la qualité des travaux de conception et de construction et d'installation, du niveau de son travail, qui doit être effectué en pleine conformité avec les directives et les supports de formation existants.

Le bon fonctionnement technique de TP garantit une maintenance et une prévention rapides et de haute qualité.

Des travaux de maintenance et de prévention sont effectués pour prévenir l'apparition et l'élimination des dommages et défauts individuels survenus pendant le fonctionnement. La portée de ces travaux comprend des inspections du système, des mesures préventives et des vérifications TP.

Les inspections programmées de TP sont produites dans la journée selon le calendrier approuvé par l'ingénieur en chef de l'entreprise, mais au moins une fois tous les 6 mois.

Les contrôles d'urgence des TP sont effectués après des interruptions d'urgence des lignes électriques, lors de surcharges d'équipements, de changements brusques de temps et de phénomènes naturels (neige mouillée, verglas, orage, ouragan, etc.); ces contrôles sont effectués à tout moment.

Examens de contrôle des TP produits par le personnel d'ingénierie et technique au moins une fois par an... Ils sont généralement associés à la vérification des dispositifs de protection contre la foudre, à l'acceptation des objets pour un fonctionnement dans des conditions hivernales, en vue de VL 6-10 ou 0,4 kV, etc. Dans le même temps, l'étendue de la réparation des postes de transformation pour l'année prochaine est précisée.

La prévention planifiée de la PPR est divisée en courant et de base. Il est fabriqué pour maintenir le TP dans un état techniquement sain, garantissant un fonctionnement fiable et économique à long terme en restaurant et en remplaçant les éléments et pièces usés.

Avec la réparation actuelle du TP une fois tous les trois à quatre ans, tous les travaux sont effectués pour assurer un fonctionnement normal entre les réparations majeures.

Dans les cas qui ne subissent pas de retard avant la prochaine réparation majeure, des réparations sélectives préventives sont effectuées avec un seul remplacement des éléments individuels et des parties du TP. Le travail est effectué, en règle générale, par du personnel opérationnel opérationnel, soutenu par l'évaluation des déchets opérationnels.

La réparation principale du TP est effectuée une fois tous les six à dix ans pour maintenir ou rétablir l'état de fonctionnement initial du TP. Les éléments et pièces usés sont réparés ou remplacés par des éléments plus durables et économiques pour améliorer les performances de l'équipement TP. Parallèlement, lors de la révision, une révision complète de l'équipement TP est effectuée avec une inspection détaillée, les mesures et les tests nécessaires, avec l'élimination des lacunes et des défauts révélés.

Les travaux sont effectués par du personnel de réparation spécial des zones du réseau, qui est entretenu aux dépens du fonds d'amortissement prévu pour les grosses réparations.La préparation du TP pour sa mise en réparation, la réception de cette réparation et la mise en service sont réalisées par les opérationnels opérationnels des régions du réseau.

En fonction de l'état des structures et des équipements de la sous-station, établi par des inspections, des mesures préventives et des inspections, le temps de réparation peut être modifié avec l'autorisation de la direction du système électrique. Les réparations de restauration d'urgence sont effectuées lorsqu'il y a un besoin au-delà de la réparation planifiée approuvée.

Pour une utilisation plus efficace de la mécanisation existante et une meilleure exécution des travaux dans les plus brefs délais, des mesures préventives et des réparations majeures dans le TP sont recommandées dans un certain nombre de cas à effectuer de manière centralisée par les forces du personnel spécialisé (laboratoires , ateliers, etc.) de la société du réseau électrique.

L'organisation normale de l'exploitation du TP prévoit la maintenance systématique de la documentation technique caractérisant l'équipement électrique et son état, ainsi que la planification et le compte rendu de la mise en œuvre des travaux de prévention et de réparation dans le TP. La liste de la documentation technique, son contenu (forme) et la procédure de maintenance sont établis et approuvés par la direction du système électrique.

L'un des principaux documents techniques est la carte de réparation de passeport du TP et la carte de réparation de passeport des transformateurs installés sur ce TP.

La carte de réparation du passeport TP reflète toutes les données techniques et de conception de l'équipement installé, pour les réparations et les reconstructions effectuées.Il indique le numéro d'inventaire, le type et l'emplacement de l'installation TP, le nom de l'organisme de conception et d'installation, la date de mise en service du TP.

Un schéma électrique unifilaire du TP est dessiné dans le passeport avec une indication détaillée des paramètres des équipements HT et BT installés, des jeux de barres, des dispositifs de protection contre la foudre, des appareils de mesure électriques, etc.; le nom des lignes d'alimentation et des connexions utilisateur est également indiqué.

Un plan et une coupe du poste de transformation sont dessinés, indiquant les dimensions principales et les matériaux de construction, avec l'application d'une boucle de terre (pour les postes de transformation de mât et KTP, les coupes ne sont pas nécessaires). La carte passeport enregistre les dates et les résultats des inspections des dispositifs de protection contre la foudre, les mesures de la résistance des boucles de mise à la terre, les données sur les réparations et les tests préventifs des équipements et sur la réparation des structures TP.

Au recto de la carte de réparation de passeport d'un transformateur de puissance (ou sur la fiche d'usine) sont indiquées ses principales données techniques : numéros d'inventaire et de série, type, schéma et groupe de connexions, année de fabrication et de mise en service, puissance en kilovolt- ampères , courant et tension nominaux côté HT et BT, tension x. NS. et k. z., masse du transformateur, masse d'huile, dimensions. Le passeport contient également des informations sur la raison du retrait et le nouveau lieu d'installation du transformateur, des informations sur l'installation, le retrait et le rechargement des filtres thermosiphon et les positions des interrupteurs.

La date et la raison de la réparation, le volume de travail effectué, les résultats des tests et des mesures, ainsi que les défauts détectés et non corrigés, les notes sur le fonctionnement de l'équipement TP et du transformateur sont indiqués dans les passeports-cartes du TP et le transformateur. Ces informations sont saisies dans les formulaires de passeport correspondants au plus tard 5 jours après l'achèvement des travaux sur la base d'actes et de protocoles. Le passeport ou le formulaire du transformateur est conservé avec le passeport du TP dans lequel il est installé. À chaque mouvement du transformateur, le passeport est transféré avec le transformateur.

Afin de déterminer la possibilité de connecter de nouveaux consommateurs et la nécessité de remplacer les transformateurs et les équipements TP, il est recommandé de tenir un registre des consommateurs et des mesures de courants et de tensions dans le TP pour la zone TP (section). Le journal enregistre pour chaque TP les résultats de la mesure des courants de charge de toutes les liaisons BT, la charge totale du transformateur et son asymétrie par phases, ainsi que la valeur de la tension des jeux de barres TP. Des mesures sont effectuées du côté 0,4 kV 2 à 3 fois par an à différents moments de l'année et de la journée.

Le reporting comptable consolidé de l'AT pour la zone (section) est tenu dans le journal comptable de l'AT. Ce journal indique le numéro d'inventaire et le type du poste de transformation, le lieu d'installation, le nom et le numéro de la ligne d'alimentation 6-10 kV et la source d'alimentation (postes 35-110 kV), les données sur les transformateurs (leur numéro dans transformateur) sous-station, la puissance de chacune en kilovolt-ampères, la tension en kilovolts et le courant en ampères).

Il est recommandé de conserver une liste des défauts, une liste des défauts et un calendrier annuel combiné des réparations et des travaux préventifs à partir de la documentation principale. La fiche de défectuosité est le document principal de l'inspection TP et est remise à l'électricien par le maître, indiquant l'étendue de l'inspection.Dans la fiche, l'électricien indique le numéro TP, la date de l'inspection, tous les défauts et lacunes identifiés lors de l'inspection et appose sa signature. A l'issue de l'inspection, la fiche est restituée au capitaine qui la vérifie et fixe le délai d'élimination des défauts. Après avoir éliminé les défauts, des notes sont faites sur la feuille, la date et la signature du fabricant de l'œuvre sont placées.

La liste des défauts est établie par le maître de la zone TP (section) sur la base de fiches de défauts, de rapports de test, etc. Matériaux et équipement. La déclaration est transmise au réseau pour le trimestre jusqu'à la fin de l'année et sert à planifier les travaux de réparation pour l'année suivante.

Le planning annuel de réparation et d'entretien est établi avec une répartition par trimestre dans le cadre de chaque zone (section) du référentiel TP et consolidé pour la zone réseau avec une répartition des principaux volumes de travaux.

L'échéancier combiné contient trois types de travaux : réparation de base et en cours, travaux préventifs avec une liste des travaux effectués pour chaque type.Lors de grosses réparations, par exemple, le remplacement des transformateurs, la réparation des appareils de mesure, la partie construction du poste de transformation, etc. ; lors des réparations de routine, une réparation complète du TP avec des mesures préventives est effectuée, lors des travaux préventifs - inspection du TP, nettoyage de l'isolation, mesure des charges et des tensions, prélèvement d'huile, remplacement du gel de silice, etc.

Lors de l'établissement du calendrier, un plan pluriannuel de réparations complexes est pris comme base, en tenant compte de la rapidité de la périodicité des réparations et des tests, des listes de défauts, de l'état réel du TP, de la nature des travaux du principaux utilisateurs et le montant du financement. Au fur et à mesure de l'avancement des travaux, les horaires sont marqués mensuellement par le maître et le technicien en documentation.

Afin d'effectuer les réparations nécessaires en cas d'urgence, ainsi que de remplacer les équipements empruntés pour des réparations majeures, dans les entreprises et les régions du réseau, une composition d'urgence et de réparation d'équipements et de matériaux est créée. La nomenclature et la quantité de ces réserves sont déterminées en fonction des conditions locales par la direction de la société de transport d'électricité et du système électrique.

Le fonctionnement des transformateurs consiste en une surveillance systématique de leur charge, de la température de l'huile et de son niveau dans le détendeur. À charge nominale des transformateurs refroidis à l'huile naturelle, la température des couches supérieures d'huile, selon PTE, ne doit pas dépasser 95 ° C.

La température de chauffage de ses enroulements atteint simultanément 105 ° C, car la différence de température entre les enroulements et les couches supérieures d'huile est d'environ 10 ° C, mais il convient de garder à l'esprit qu'aux charges nominales, la température maximale dans le les endroits les plus chauds des bobines seront de 30 à 35 ° C plus élevés que dans les couches supérieures de l'huile. La température de l'huile dans les couches inférieures est toujours inférieure à celle des couches supérieures ; ainsi, à une température d'huile dans les couches supérieures de 80 ° C en bas, ce sera 30-35 ° C et au milieu du réservoir du transformateur - 65-70 ° C.

On sait qu'avec un changement de charge du transformateur, la température de l'huile augmente ou diminue beaucoup plus lentement que la température des enroulements. Par conséquent, les lectures des thermomètres mesurant la température de l'huile reflètent en fait les changements de température des enroulements avec un retard de plusieurs heures.

La température de l'air qui les entoure est plus importante pour le fonctionnement normal à long terme des transformateurs. En Russie centrale, elle varie de -35 à + 35 ° C. Dans ce cas, la température de l'huile dans le transformateur peut dépasser la température ambiante maximale jusqu'à 60 ° C, et les transformateurs de ces zones peuvent fonctionner avec la puissance nominale indiquée sur leur plaque .Lorsque la température de l'air est supérieure à 35 ° C (mais pas supérieure à 45 ° C), la charge du transformateur doit être réduite à raison de 1% de sa puissance nominale pour chaque degré d'excès de la température de l'air .

Le mode de fonctionnement des transformateurs est déterminé par les valeurs du courant de charge, la tension du côté de l'enroulement primaire et la température des couches supérieures de l'huile.

Selon les exigences du PUE, il est nécessaire de vérifier périodiquement la tension dans le réseau et la charge sur les transformateurs, totale et chacune des phases, selon le calendrier dans les périodes de charges maximales et minimales afin d'identifier son irrégularités. La tension fournie au transformateur abaisseur ne doit pas dépasser de plus de 5 % la valeur de tension correspondant à cette branche de l'enroulement HT.

En règle générale, les transformateurs ne doivent pas être surchargés au-delà de la puissance nominale. Cependant, les transformateurs TP ne sont pas toujours chargés uniformément à la puissance nominale, que ce soit pendant la journée ou tout au long de l'année. À cet égard, la surcharge des transformateurs due à une sous-utilisation de leur capacité pendant les périodes de sous-charge est autorisée.

La charge, par exemple, des TP ruraux fluctue souvent de 15 à 100% pendant la journée, et la durée de son maximum ne dépasse parfois pas 1-2 heures. n'est que de 40 à 60 %. Compte tenu de ces caractéristiques, en hiver, le transformateur peut être en outre surchargé à raison de 1% de sa puissance nominale à 1% de sa sous-charge en été, mais pas plus de 15%. La surcharge hivernale totale à long terme due à la sous-charge quotidienne et estivale est autorisée jusqu'à 30% de la puissance nominale du transformateur fonctionnant à l'extérieur et jusqu'à 20% à l'intérieur.

À la fin de la surcharge, la température de surchauffe des différentes parties du transformateur ne doit pas dépasser les limites autorisées. La surcharge admissible et sa durée pour les transformateurs immergés dans l'huile peuvent être déterminées à partir des courbes de charge.

En plus des surcharges spécifiées, une surcharge à court terme en mode d'urgence est autorisée pour les transformateurs précédemment déchargés en fonctionnement. Les surcharges d'urgence, quelles que soient la durée et la valeur de la charge précédente et la température ambiante, sont autorisées dans les limites suivantes :

Surcharge mais courant, % au nominal 30 45 60 75 100 200 Durée de la surcharge, min 120 80 45 20 10 1,5

La répartition uniforme de la charge sur les phases est également importante. Une charge inégale provoque un échauffement supplémentaire de l'huile et des enroulements du transformateur, ce qui entraîne un vieillissement prématuré de l'enroulement et de l'isolation de l'huile et peut endommager le transformateur.

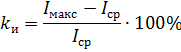

De plus, cela crée une asymétrie des tensions de phase, ce qui peut endommager les pantographes des consommateurs connectés entre les conducteurs de phase et de neutre. Le degré d'inégalité de charge des phases du transformateur côté 380/220 V ne doit pas dépasser 10 %. Le degré ou coefficient d'irrégularité ki est déterminé par la formule

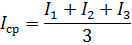

où Imax est la valeur du courant dans la phase chargée maximale, A ; Iav — la valeur moyenne arithmétique des courants de toutes les phases en même temps, A :

La charge totale est vérifiée, la répartition de la charge des niveaux de tension par phase est effectuée au moins une fois par an sur une journée type pendant les périodes de charges maximales et minimales du transformateur côté tension secondaire. Un contrôle d'urgence est effectué lors de changements significatifs de charge (raccordement de nouveaux utilisateurs ou augmentation de capacité d'utilisateurs existants, etc.).La valeur de charge de phase est mesurée du côté 0,4 kV avec une pince ampèremétrique avec une échelle ampèremétrique de 5 à 1000 A, et les niveaux de tension avec des voltmètres à cadran avec une échelle allant jusqu'à 600 V.